27. September 2020, 5:03 Uhr | Lesezeit: 2 Minuten

MDF zählt zu den beliebtesten Materialien bei Möbeln. Was den Werkstoff so besonders macht und wie man es richtig verarbeitet, erfahren Sie in diesem Artikel.

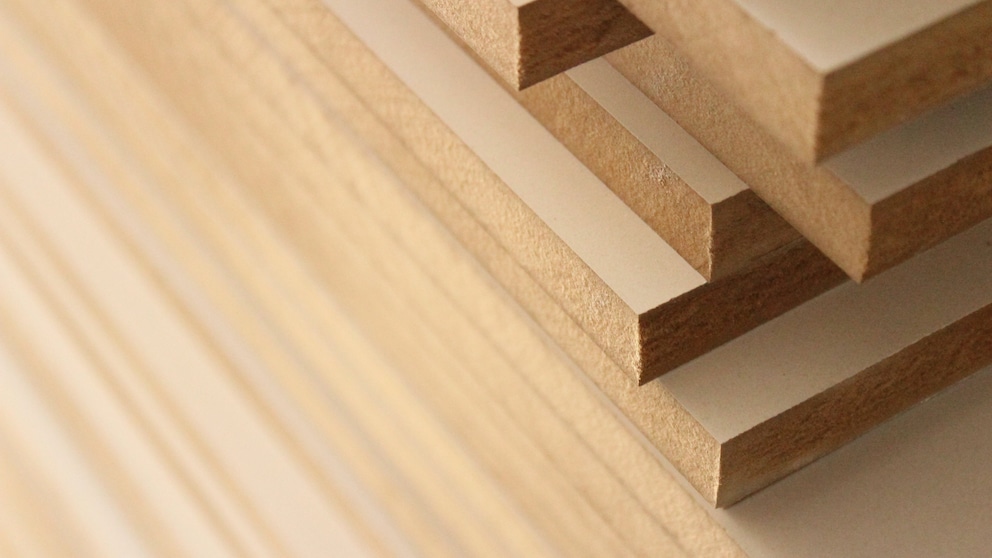

Die Mitteldichte Holzfaserplatte, auch (nach der englischen Bezeichnung „Medium Density Fibreboard“) MDF genannt, ist einer der vielseitigsten und am meisten eingesetzten Materialien im Möbelbau. Er ist ideal für den Innenausbau und für Renovierungen. Das liegt vor allem an ihrer einfachen Verwendung.

Warum ist MDF so beliebt?

Platten aus MDF haben eine so harte, feste und glatte Oberfläche, dass man sie ohne zusätzliche Behandlung lackieren kann. Die Oberfläche hat keine Richtung, sie ist längs wie quer gleichermaßen homogen. Die Biegefestigkeit ist fast doppelt so hoch wie die von Holzspanplatten. Sogar die Kanten brauchen keine Anleimer, auch sie kann man direkt streichen. Allerdings sind MDF-Platten relativ schwer, und man darf sie nicht im Freien verbrennen.

Hinweis: Platten aus MDF kann man sägen, fräsen, schrauben oder bohren. Beim Schrauben in die Kanten besteht allerdings die Gefahr der Aufspaltung. Zudem sollte man beachten, dass MDF nicht wasserfest und Feuchtigkeit sogar aufsaugt.

Auch interessant: 4 Dämmstoffe fürs Haus im Vergleich

Seit wann gibt es die Mitteldichte Holzfaserplatte?

Erfunden wurde MDF in den sechziger Jahren in den USA, bereits 1925 kam dort ein ähnliches Vorgängerprodukt auf den Markt. Die Massenherstellung begann in Amerika und Europa erst in den achtziger Jahren, bemerkenswerterweise in Europa vor allem in der DDR. Heute zählt MDF weltweit zu den Werkstoffen mit der am stärksten wachsenden Nachfrage.

Bodenbeläge im Check Parkett, Laminat, Linoleum – was ist der Unterschied?

Vorsicht beim Kauf Kennen Sie die Unterschiede zwischen Massivholz, Echtholz und Vollholz?

Interior Designerin verrät 6 Dinge, die eine Küche billig wirken lassen

Aus welchem Holz besteht MDF?

Zur Herstellung verwendet man vor allem Nadelhölzer, aber sogar Birke, Pappel, Akazie, ja sogar Eukalyptus und Gummibaum eignen sich. Entscheidend ist nur, dass sich die Rinde nicht mehr am Stamm befindet, wodurch auch die helle Färbung der späteren Platten zu erklären ist.

Das Holz wird zu Hackschnitzeln zerkleinert, die unter Dampf und Wärme eingeweicht und weiter zermahlen werden. Am Ende entstehen dünne Fasern, die mit einem Klebstoff versetzt werden, normalerweise einem Harnstoff-Formaldehyd-Gemisch. Der Harnstoff soll das gesundheitsschädliche Formaldehyd binden. In der modernen Produktion versuchen die Hersteller, den Formaldehyd-Anteil so gering wie möglich zu halten.

Die Fasermasse wird zunächst vorgepresst und verdichtet und zuletzt unter Hitzeeinwirkung noch einmal gepresst. Nach dem Aushärten schneidet man die Platten zu, bringt sie auf unterschiedliche Stärken und schleift sie. Durch bestimmte Zusätze können zum Beispiel Feuerbeständigkeit, Feuchtigkeitsresistenz und Formbarkeit erhöht werden.

(Autor: Kai Ritzmann)